Ansys Motion

功能

应用

案例

Ansys Motion多体动力学分析软件

Ansys Motion现已添加至Ansys Mechanical界面中,是基于高级多体动力学求解器的第三代工程解决方案。它可以快速准确地分析刚体和柔性体,并通过对整个机械系统的分析来准确地评估物理事件。

Ansys Motion 是用于部件和系统建模的完全集成型仿真环境。它可以通过同一个求解器来同时对刚体和柔性体进行快速准确的分析。在整个设计阶段执行系统运动性能、应力安全分析、振动分析和疲劳分析,有助于缩短各种工业应用的上市时间。Motion 的集成 GUI 为组件和系统分析提供了强大的建模环境,可以独立或同时完成,从而在设计和分析过程中带来新的可能性。Ansys Motion是适用于多体动力学系统设计的可靠先进的仿真解决方案。

功能介绍:

MBD Pro-基于刚体的多体动力学分析

FE Dynamics/Modal Flex 基于有限元网格柔性体动力学分析

Linear 系统特征值与频率响应分析

特征值分析可计算系统的无阻尼固有频率和模态。这种分析类型考虑系统的质量与刚度,但不考虑系统的阻尼。在评估系统的特征值之前,会先开展初始分析,然后将初始分析的解用作初始条件。

几何体特征值分析可计算几何体的无阻尼固有频率和模态形状,例如节点无网格几何体和节点FE几何体。该分析考虑了几何体的质量与刚度,但不考虑阻尼。

频率响应分析可计算频域内的系统响应,该分析在特征值分析后的后处理器中可用。

Fatigue 基于S-N与E-N曲线的疲劳分析

常规疲劳分析要求对载荷历史和应力进行两项独立的分析。在Ansys Motion疲劳分析系统中,这两个流程被整合为一个流程。Ansys Motion求解器可同时生成载荷历史和应力历史。疲劳寿命可以直接显示在Ansys Motion处理器中。

热传导与热应力分析

支持稳态热与瞬态热分析,可设定热传导,热对流条件。

SMP 求解器的并行求解模块

支持多核并行运算,可加快求解速度,减少等待时间,缩短产品开发周期。

API 二次开发能力

Motion支持软件二次开发,用户可以按照使用情景,利用python语言来执行motion中的重复步骤,可节省大量时间,并减少人工设定失误次数。

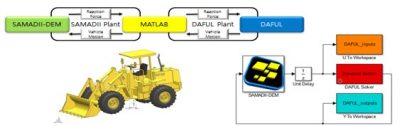

MATLAB interface/ FMI 联合仿真

Ansys Motion通过脚本、FMI可以与其他软件集成交互,并提供了专门的MATLAB接口。

CAD接口

1.STEP Translator – 将STEP文件导入Ansys Motion Pre

2.CATIA Import – 将CATIA文件导入Ansys Motion Pre

3.Parasolid Translator – 将 Parasolid 文件导入Ansys Motion Pre

4.Ansys Motion前处理基于ACIS内核研发,可直接读取 .sat,.sab 文件。

5.其它CAD数据文件可通过对应的CAD转换器进行转换。

定制工具模块

(1)Drivetrain Toolkit 传动系统工具包

可根据参数输入创建齿轮齿形。此外,自动创建接触表面也让操作更加方便。齿轮可以作为刚体或柔性体,可直接在Ansys Motion Drivetrain传动系统定制工具中直接创建或从外部CAD源导入。支持正齿轮、螺旋齿轮和内齿轮。可以分析传动系统在各种可变驾驶条件下的振动噪声( NVH )特性。 实现从初始设计概念到详细的生产模型开展分析。 能够以与真实测试环境中相同的方式,生成瀑布图,方便比较模拟与现实情况。

(2)Links Toolkit 链条、履带和皮带传动系统工具包

快速建立传动系统中各项零件接触关系(包含齿盘、链条、驱动轮盘、惰轮和皮带等),可以节省大量重复设定模型的时间,模拟系统运行情形,并分析其中各零件受力、变形对系统运转造成的影响。

(3)Car Toolkit 车辆动力学分析工具包

通过各式各样的底盘模板,输入悬挂系统的几何尺寸参数即可建立仿真模型,专用模板和子系统建模工具,可用于为预定义分析场景构建底盘、悬挂、方向盘和车轮。对称建模功能和基于模板的工作流程,让用户可以轻松地分析运动学与规范(K&C)场景及行驶与操纵(R&H)场景。

(4)EasyFlex Toolkit 无网格技术工具包

与常规有限元分析不同,Ansys Motion EasyFlex无网格柔性体仿真定制工具在结构分析前无需进行网格划分。因为无需对复杂的3D CAD进行网格划分,该模块适用于所有用户群体,即使是不熟悉网格划分技术,也能轻松开展灵活性建模。通过Ansys Motion EasyFlex定制工具,用户在几分钟内就能计算出各种形状机器部件的应变和应力。

联系电话:027-87878386

邮箱:market@ueotek.com

关注武汉宇熠、UEOTEK公众号

Ansys Motion 产品应用领域及具体应用

应用领域

1、汽车工程领域:用于汽车整车及零部件的多体动力学分析,如对汽车底盘系统(包括悬挂、转向、车轮等)、传动系统(如变速器、传动轴等)的性能分析与优化。

2、机械制造领域:在各类机械设备的设计与分析中发挥作用,像工程机械(挖掘机、起重机等)、工业自动化设备等的运动性能、结构强度、振动疲劳等方面的研究。

3、轨道交通领域:可应用于轨道车辆(如火车、地铁等)的动力学性能分析,包括车辆的运行平稳性、轨道与车轮之间的相互作用、牵引系统的性能等方面的研究。

具体应用

1、系统级性能分析与优化

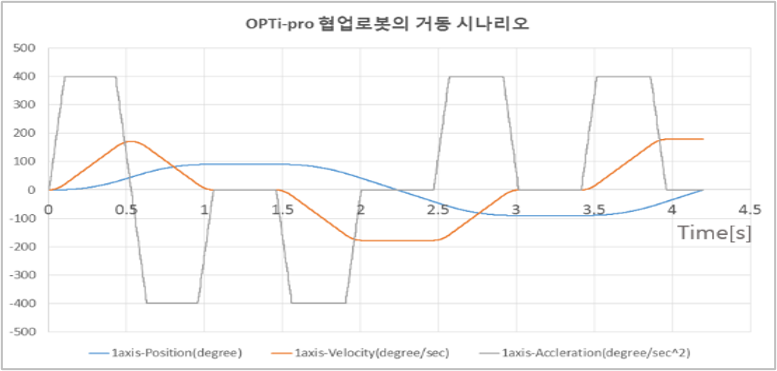

· 运动性能评估:精确模拟机械系统的运动过程,获取系统的位移、速度、加速度等运动学参数,分析系统在不同工况下的运动特性,如汽车在行驶过程中的操控稳定性、工程机械工作装置的运动轨迹准确性等,从而优化系统的运动性能。

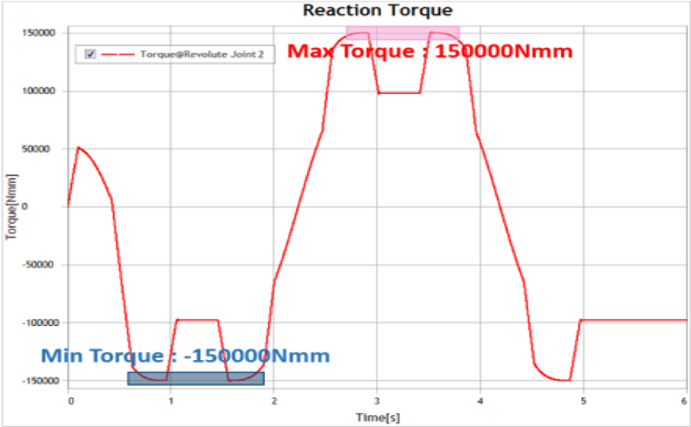

· 应力-安全分析:对机械系统中的零部件进行应力计算,评估在各种动态载荷作用下的应力分布情况,判断零部件是否满足强度要求,预测潜在的失效位置,确保系统在运行过程中的安全性,如对汽车发动机曲轴、连杆等关键零部件的应力分析。

· 振动与疲劳分析:分析机械系统在运动过程中的振动特性,计算振动频率、振幅等参数,评估振动对系统性能和零部件寿命的影响;同时,结合应力分析结果,进行疲劳寿命预测,确定零部件的疲劳薄弱环节,为改进设计提供依据,如对机械设备中的旋转部件、连接件等进行疲劳分析。

2、特定系统或部件分析工具包应用

· 传动系统(Drivetrain)分析

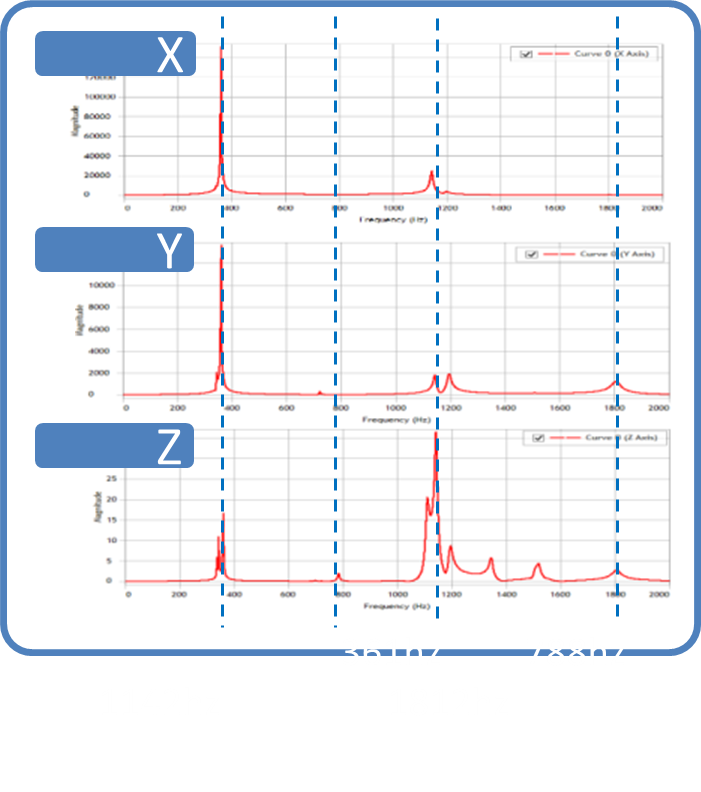

噪声、振动与声振粗糙度(NVH)特性分析:在汽车、工程机械等设备的传动系统设计中,利用 Drivetrain Toolkit 分析传动部件(如齿轮、轴、轴承等)在不同工况下产生的噪声、振动情况,通过模拟计算得到瀑布图(Waterfall color maps)和阶次跟踪数据(Order tracking data),与实际测试环境中的数据进行对比,优化传动系统的 NVH 性能,提高乘坐舒适性和工作环境友好性。

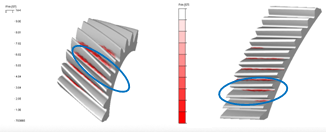

齿轮性能与耐久性分析:借助新的齿面接触压力(Tooth Contact Pressure,TCP)、齿面变形(Tooth Contact Deformation,TCD)计算功能以及齿刚度计算方法和齿轮规格“公差”选项卡,更准确地评估齿轮在啮合过程中的性能,预测齿轮的磨损、疲劳寿命等耐久性指标,优化齿轮设计参数,提高传动效率和可靠性。

· 链式与带式传动(Links for Chains and Belts)分析

不规则链传动建模与分析:使用 Links Toolkit 构建各种类型的不规则链传动系统,如工业生产线上的链式输送机、摩托车的链条传动等。通过定义路径体(path bodies)和段体(segment bodies),自动创建链装配体,方便地控制链节之间的接触参数,研究链传动系统在不同负载、速度等工况下的力学性能,如链条的张力分布、链节的磨损情况等。

· 履带式车辆(Links for Tracks)分析

参数化研究与简化建模:基于提供的预定义几何形状,对履带式车辆的履带系统进行参数化研究,分析不同参数(如履带节距、宽度、张紧力等)对车辆行驶性能(如牵引力、行驶阻力、稳定性等)的影响。同时,简化履带装配过程,自动搜索和使用路径体来组装履带段,减少建模工作量,提高分析效率。

· 汽车整车(Car)分析

底盘与悬挂系统分析:利用 Car Toolkit 中的专用模板和子系统建模工具,构建汽车底盘、悬挂、转向和车轮等部件,分析汽车在不同行驶条件下的运动学和弹性运动学(Kinematics and Compliance,K&C)特性,如车轮定位参数的变化、悬挂系统的变形特性等,优化底盘和悬挂系统的设计,提高汽车的操控性能和乘坐舒适性。

整车行驶性能分析:模拟汽车在加速、制动、转弯等行驶工况下的整车性能,评估车辆的动力性、制动性、操纵稳定性等指标,为汽车的总体设计和性能优化提供支持。

· 柔性体建模与分析(EasyFlex)

快速柔性体应力应变计算:针对形状复杂的机械零件,如橡胶密封件、塑料外壳、柔性连接件等,使用 EasyFlex Toolkit 无需预先进行复杂的网格划分即可进行结构分析。在短时间内计算出零件在受力情况下的应变和应力分布,评估其在实际工作中的变形情况和承载能力,为柔性零件的设计和材料选择提供依据。

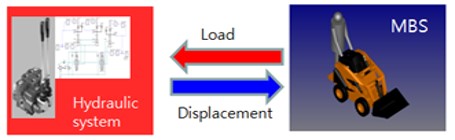

3、协同工作与集成应用

· 与 MATLAB/Simulink 集成:通过 MATLAB 接口(MATLAB Interface),实现与 MATLAB 控制模型的联合仿真。在控制系统设计中,如汽车的电子稳定控制系统(ESP)、发动机控制系统等,将 Ansys Motion 中的机械系统模型与 MATLAB 中的控制算法相结合,模拟控制系统对机械系统动态性能的影响,优化控制策略,提高系统的整体性能。

· 与其他仿真工具协同仿真(FMI 功能):利用功能模型接口(Functional Mockup Interface,FMI),与支持 FMI 的其他仿真工具进行协同仿真。例如,在多学科系统仿真中,将 Ansys Motion 与流体力学仿真工具、热力学仿真工具等结合,实现对复杂系统(如发动机热管理系统、飞行器空气动力学与结构动力学耦合系统等)的全面分析,考虑不同物理域之间的相互作用,提高仿真的准确性和可靠性。

多体动力学:齐聚一堂

汽车、机器人、工业机械,甚至人体都是由许多个部件结构协同工作以实现协调结果的系统。通过许多互连部件的无缝同步,这些相互依存的系统遍布我们的世界,从自行车和心脏泵到卫星,无所不包。为了设计、优化和维护这些复杂的机械生物体,工程师需要依靠多体动力学仿真的预测能力。

什么是多体动力学?

多体动力学仿真是结构动力学的一个分支,是一种用于对具有许多互连部件的系统进行数字建模的工程方法。由于这些系统可能极其复杂,涉及数百个处于不断变化的运动状态的物体,因此多体动力学仿真对于预测系统的完整行为和结构价值至关重要。

通过对整个系统进行建模,工程师可以清楚地了解每个部件物体的累积影响,以便能够全面地测试和验证结果。在多体动力学的帮助下,他们可以研究和了解结构物理和附属物理。

多体动力学仿真的优势

1.观察系统内的瞬态动力学,从开始到结束的每个组件。

2.在构建整个系统之前,通过识别潜在的设计问题来避免物理测试的成本。

3.探索系统材料和配置的更改如何优化性能。

4.针对难以再现的环境条件对系统进行测试。

5.对复杂系统进行整体建模,以避免因局部或静态简化而产生不准确的结果。

在研究处于运动状态的物体(运动学)时,需要考虑各种量,包括位置、速度、加速度和时间。多体动力学仿真可计算这些方程,以揭示机器的多个齿轮连接副和机械装置在积极运行时可能同时发生的数千种行为。

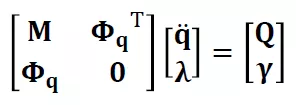

这一切都始于牛顿的运动方程,即著名的F = ma(力=质量*加速度)。此处表示的是瞬态动力学方程。

在该方程中,q表示广义坐标(每个实体的位置信息),Φ表示约束的雅可比矩阵。利用数学计算方法,我们可以求解位置和其他推导量。

当一个项目需要对刚体和柔体进行整个系统建模时,工程师可以使用Ansys Motion等软件进行快速准确的分析。该集成软件可以将系统作为一个整体和组件进行评估(所有这些都来自单个求解器),以剖析复杂的机械关系,并以更快速度做出更好的决策。

多体动力学仿真的应用

最近你是否发送了需要打印的文档?或者骑过一辆10速自行车?复杂的系统无处不在,多体动力学仿真可被应用于航空航天、工业机械、机器人、生物力学和汽车等各个领域和行业。

在汽车行业,多体动力学仿真用于设计、测试和优化整个车辆的系统。工程师可以使用仿真来了解汽车的整体行为,或者一次就对整个系统进行建模。

1.悬架:为了保持汽车的平稳操控,悬架系统依赖于各种减震器和稳定器的协同作用。多体动力学仿真可以对悬架系统的所有相关部件进行建模,以优化性能。

2.动力总成:多体动力学仿真可用于改进动力总成组件(例如发动机、变速器和传动系统)的设计和行为,以获得更好的性能、效率和耐用性。

3.安全性:为了评估车辆的稳定性,多体动力学仿真可以在侧翻测试中对车辆运动学进行建模。

4.NVH:控制车辆内的噪声、振动和粗糙度(NVH)水平对于乘客舒适度和整体体验至关重要。通过使用多体动力学仿真,汽车工程师可以识别汽车所有部件发出的振动和声音的来源,并确定解决这些问题的最佳方法。

多体动力学示例:传动带驱动

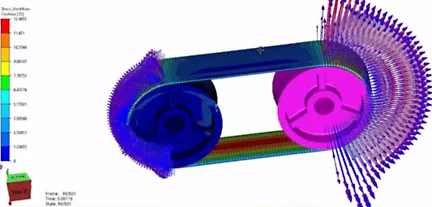

在本示例中,仿真用于研究传动带承受的力和应力,以及传动效率。

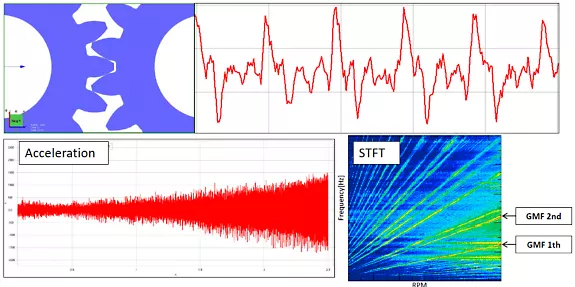

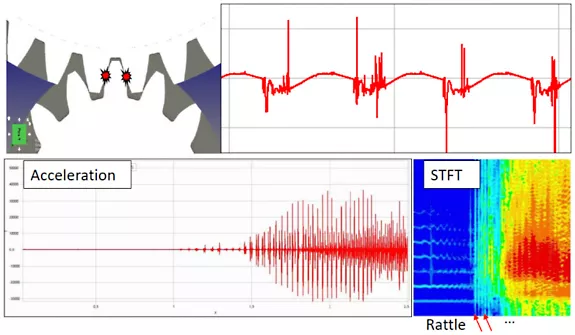

多体动力学示例:汽车传动系统NVH

在这些示例中,仿真用于研究汽车变速器中的齿轮呜呜声和嘎嘎声问题。

1.·齿轮啸叫:由齿轮啮合处的传动误差引起的噪声。多体动力学仿真有助于您深入了解如何通过改善齿轮齿形来减少激振力。

2.齿轮撞击噪声:由于输出轴的扭矩波动而产生的噪声。多体动力学仿真显示了齿轮齿在工作间隙内的振动是如何产生令人厌烦的声音的。