Ansys Additive Suite 增材制造解决方案

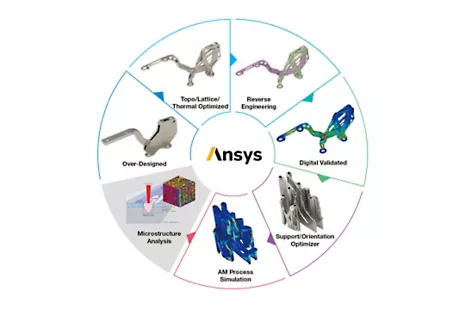

Ansys Additive Suite 涵盖整个增材制造工作流程⸺从增材制造设计 (DfAM) 到验证、打印数据准备、工艺仿真和材料研发。此综合型解决方案可帮助结构设计师、工艺工程师和质量分析师避免生产失败,并制造精确符合设计规格的部件。

通过套件所提供的各种网格划分选项,可创建连接式分层网格,更精准地捕获模型几何结构的细节,精确地实现细节特征。凭借 Ansys Additive Suite,您可以全面控制生产加工步骤,同时,现在还可以添加热处理和支撑去除步骤,执行更完整的整体增材制造过程仿真。

拓扑与格优化

生成失败预测

结构和热分析

过程模拟

材料分析

综合进出口情况

金属PBF工艺模拟

熔池、孔隙度和微观结构预测

材料分析

设计验证

失真补偿

结构和热分析

联系电话:027-87878386

邮箱:market@ueotek.com

关注武汉宇熠、UEOTEK公众号

Ansys Additive Suite 产品应用主要涵盖以下方面:

增材制造全流程支持

设计阶段(Design for Additive Manufacturing,DfAM)

拓扑优化:助力用户设计出适用于各类应用场景的耐用且轻质的零部件。用户能够便捷地设定优化目标,施加控制条件,确保满足设计要求,例如设置最小材料厚度、定义排除区域等,充分发挥增材制造在复杂结构设计方面的优势,实现轻量化设计的同时保证零部件的性能。

STL 文件与几何处理:运用软件的面片数据工具,可进行 STL 文件操作以及几何形状的修复、晶格创建和零件清理工作,确保设计模型在进入后续制造环节前的几何准确性和完整性,为高质量的增材制造奠定基础。

制造过程模拟与优化

金属粉末床熔融(Power Bed Fusion,PBF)过程模拟:精确预测零件在打印前的形状、变形和应力情况,帮助用户提前了解制造过程中可能出现的问题,并根据模拟结果调整打印参数,如激光功率、扫描速度、层厚等,以优化打印过程,提高零件制造的成功率和精度,减少试错成本。

直接能量沉积(Direct Energy Deposition,DED)模拟:对直接能量沉积增材制造过程进行模拟,可用于修复或添加特征到现有零件,或制造近净形零件,适用于航空航天、模具制造等领域中对大型、复杂金属零件的修复和制造。

金属烧结模拟:针对金属烧结工艺进行模拟分析,研究烧结过程中的材料行为、零件收缩变形等情况,有助于优化烧结工艺参数,提高烧结零件的致密度和性能。

制造后处理与验证

结构与热分析及设计验证:利用全面的非线性和线性分析功能,在多种工况下对设计进行验证。可以同时考虑热载荷和结构载荷条件,深入理解零件在实际使用中的性能表现和耐久性,确保零件能够满足预期的工作要求,保障产品质量。

材料分析与微观结构研究:通过独立的应用程序,对增材制造零件进行材料分析,预测孔隙率、微观结构(如晶粒形态)等,帮助用户了解材料在增材制造过程中的特性变化,从而优化材料选择和工艺参数,进一步提升零件性能。

跨行业应用案例

汽车行业:现代汽车工程师利用 Ansys Additive Suite 重新设计汽车发动机罩铰链,通过增材制造实现了零部件的优化设计,在满足功能要求的同时减轻了重量,提高了零件的性能,并在企业内部的 3D 打印 DfAM 竞赛中获得大奖。该软件在汽车零部件制造中发挥了重要作用,如制造具有复杂内部结构的轻量化零件,提高汽车的燃油效率和性能。

航空航天领域:用于航空航天零部件的制造与验证,如火箭零件的增材制造。通过模拟和优化制造过程,确保火箭零件的质量和性能,满足航空航天领域对零部件高强度、轻量化和高精度的严格要求,同时提高制造效率,降低成本,助力航空航天产品的快速研发和迭代。

赛车运动领域:在赛车车架等结构的设计与制造中,借助 Ansys Additive Suite 进行拓扑优化和结构分析,实现了车架的轻量化设计,在减轻重量的同时提高了车架的强度和刚度,提升赛车的操控性能和速度,增强赛车在比赛中的竞争力。

Ansys拓扑优化升级设计以充分利用3D打印

大多数设计项目都是从设计的基本概念开始的。通常通过进行增量更改来优化设计,例如调整特征的大小或厚度,以优化强度、重量和制造成本等特征。产品设计师通常甚至不考虑从一张白纸开始,因为制造随机形状是不切实际的,并且需要花费时间和成本来彻底重新考虑设计。

3D打印技术的创新改变了设计格局,使人们可以在不考虑设计-制造规则的情况下构建几乎任何形状。现在Ansys为设计师提供了充分利用这些功能所需的工具-自动化拓扑优化与Ansys的全套多物理软件集成。新的Ansys拓扑优化器大大降低了设计新一代零件或产品所需的工程成本和交付周期,这些零件或产品经过优化以降低重量和制造成本,同时提供与当前一代相同的性能。